تازه ها

اعلام فراخوان جدید ذیل برنامه حمایت از پژوهش عمیق شرکتهای دانشبنیان

توضیحات فراخوان

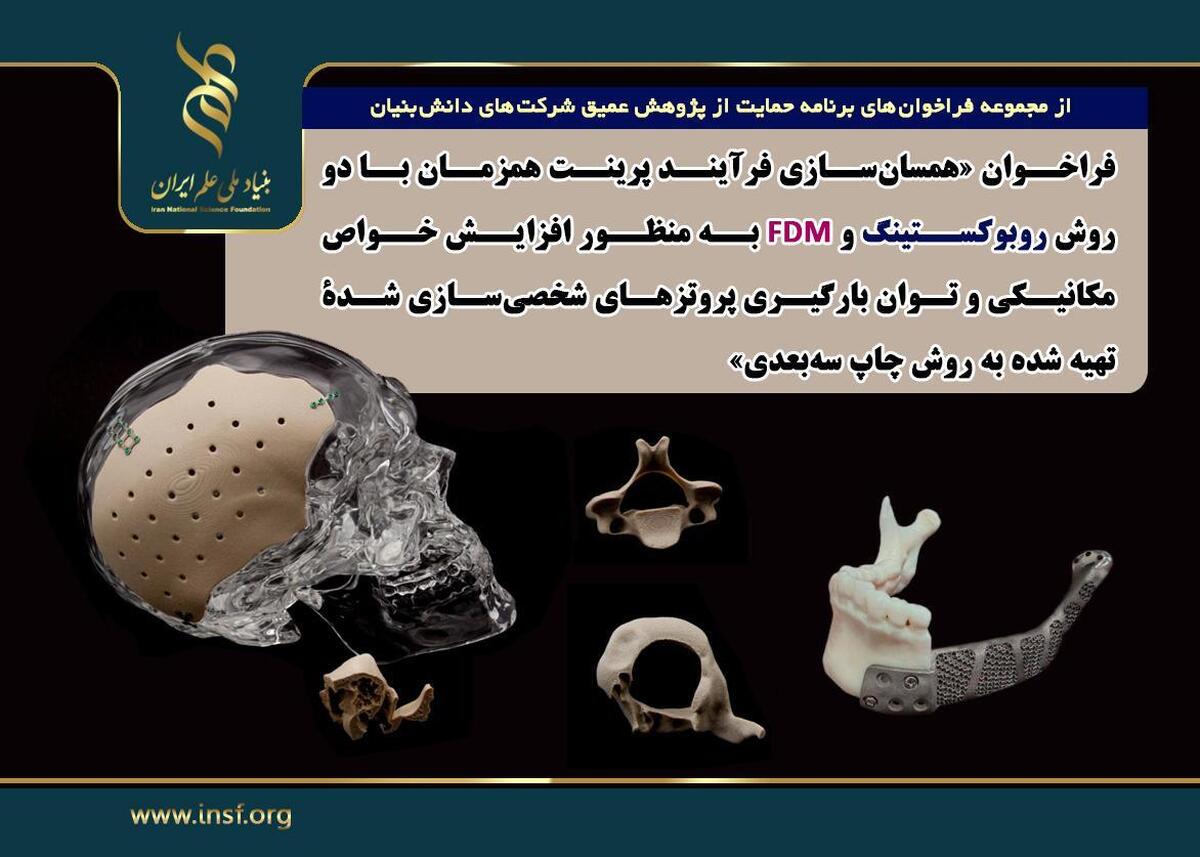

ساخت ایمپلنتهای شخصیسازی شده با هندسه خاص بدن بیماران یکی از جدیدترین و رو به توسعهترین روشهای درمان ضایعات استخوانی است. از جمله روشهای مورد استفاده در ساخت این ایمپلنتها، چاپ سه بعدی به روش روبوکستینگ است که علیرغم برخی مزایا، محصولات تولید شده به این روش استحکام پایینتری نسبت به استخوان طبیعی دارند. این امر باعث محدود شدن دامنه کاربرد چنین محصولاتی به استفاده در جراحیهای فک و صورت میشود. بهمنظور مقابله با این نقص، نیاز به نگاهی متفاوت به فرآیند چاپ این دسته از قطعات مانند تلفیق روبوکستینگ با روشی نظیر FDM وجود دارد که به دلیل محدودیتهای سختافزاری تا به حال انجام نشده است.

هدف از این پژوهش، توسعهی یک میکرواکسترودر با ویژگیها و عملکرد مشخص جهت فراهم کردن امکان چاپ همزمان به دو روش FDM و روبوکستینگ میباشد. انجام این فرآیند بخش مهمی از مسیر خدمترسانی به جامعه سلامت کشور و ایجاد امکان استفاده از نسل دوم این ایمپلنتها است.

پیشنیه مسئله پژوهش:

در طول چند دهه گذشته، رشته مهندسی پزشکی مجموعهای از ابزارها را برای توسعه جایگزینهای عملکردی برای بازسازی صدمات استخوانی غیرقابل جبران فراهم کرده است. بازسازی اتوگرافت یک روش رایج بود که به دلیل برداشت بافت از فرد بیمار بسیار مورد توجه قرار گرفت. با این حال، این روش دارای معایبی مانند عدم حفظ تقارن در شکل و اندازه در بدن بیمار است. ایمپلنتهای غیر زیستی، مانند فلزات، در قرن گذشته برای بازسازی بافت استخوانی محبوبیت پیدا کردهاند. این مواد در طول دورههای طولانی از پرکاربردترین ایمپلنتها بودهاند اما متفاوت بودن خواص مکانیکی آنها با بافت بدن منجر به زوال بافت استخوانی مجاور خود میشوند. علاوه بر این، ایمپلنت فلزی ممکن است دچار خوردگی شود و واکنشهای سمی در بدن ایجاد کند. همچنین یکی از معایب قابل توجه ایمپلنتهای فلزی، تداخل آنها با تشعشعات تصویربرداری است که ارزیابی روند بهبود را چالش برانگیز میکند. از دیگر مواد مورد استفاده در ساخت ایمپلنتهای پزشکی میتوان به پلیمرها اشاره کرد که به دلیل انعطافپذیری، زیستسازگاری و مقرونبهصرفه بودن توجه زیادی را به خود جلب کردهاند.

یکی از روشهای شکلدهی پلیمرها که تحول بزرگی در حوزه پزشکی بهویژه در تولید ایمپلنتهای ارتوپدی ایجاد کرده است، چاپ سهبعدی میباشد. این روش امکان تولید ایمپلنتهای شخصیسازی شده برای بیماران را فراهم میسازد. چندین روش چاپ سهبعدی در تولید ایمپلنتهای ارتوپدی به کار میرود که هرکدام دارای نقاط قوت و محدودیتهای خاص خود هستند. در میان این روشها، مدلسازی با رسوب ذوبشده (FDM; Fused Deposition Modelling) و روبوکستینگ دو روش برجسته به شمار میروند.

روش FDM بهدلیل سهولت استفاده و توانایی تولید قطعات با استحکام بالا و دقت مناسب، یکی از روشهای محبوب چاپ سهبعدی است (شکل ۱). این روش با ذوب و اکستروژن فیلامنتهای پلیمری ترموپلاستیک به صورت لایه به لایه برای تولید یک ساختار عمل میکند. با این حال، یکی از محدودیتهای این روش، نیاز به استفاده از فیلامنت آماده میباشد و امکان خوراکدهی به دستگاه به صورت پودر یا گرانول وجود ندارد. بهکارگیری فیلامنتهای آماده و تفکیک مرحلهی تولید فیلامنت از مرحلهی چاپ، علاوه بر افزایش تعداد مراحل تولید، جلوگیری از ورود آلودگی به درون محصول پزشکی نهایی را بسیار دشوار میکند. این امر منجر به افزایش تعداد نیروهای مورد نیاز جهت تولید قطعه و هزینه محصول نهایی میشود.

شکل ۱. شمای کلی چاپ سهبعدی به روش FDM

از سوی دیگر، روبوکستینگ یک روش اکستروژن مایع است که میتواند دقت بالا در ساختارهای متخلخل و زیستفعال را ارائه دهد تا ساختارهای متخلخل سهبعدی دقیقی ایجاد شوند که به نفوذ سلولی و رشد بافت استخوانی کمک میکنند (شکل ۲).

شکل ۲. شمای کلی چاپ سهبعدی به روش روبوکستینگ

استفاده از چاپ سهبعدی دو نازله با هر دو روش روبوکستینگ و FDM، امکانات بیشتری را در ساخت ایمپلنتهای چندمنظوره فراهم میکند. این قابلیت سبب میشود که در یک لایه از ایمپلنت همزمان هر دو خواص زیستی و مکانیکی فراهم شود و میتواند مزیت رقابتی مهمی در مقایسه با ایمپلنتهای سنتی باشد. بدین منظور لازم است یک میکرواکسترودر بهعنوان ماژول جانبی توسعه داده شده و بر روی چاپگر سهبعدی فعلی نصب شود. این هدف به دلیل محدودیتهای سختافزاری مانند محدودیت فضا در چاپگر، محدودیت وزن و بهینهسازی طول پیچ تابهحال محقق نشده است.

شرح مسئله پژوهش:

میکرواکسترودر جزئی اصلی در فرآیند چاپ سهبعدی است زیرا تولید فیلامنتهایی با ابعاد دقیق و کیفیت پایدار جهت استفاده بهعنوان ماده اولیه چاپ، وابسته به عملکرد بهینه این دستگاه میباشد. تمرکز بر پارامترهای طراحی، پارامترهای موادی و ارتباط بین آنها جهت اطمیناناز عملکرد بهینه میکرواکسترودر الزامی است. از جمله این پارامترها میتوان به موارد زیر اشاره کرد:

هندسه نازل: قطر نازل بهطور مستقیم بر ضخامت فیلامنت و دقت چاپ تأثیر میگذارد. قطر نازلهای میکرواکسترودر معمولاً بین ۰.۱ میلیمتر تا ۲ میلیمتر متغیر است. زاویه شیب، پرداخت سطح و جنس نازل نیز جهت خروجی روان و کاهش گرفتگی نازل اهمیت دارند.

سیستم گرمایشی: حفظ دمای پایدار و یکنواخت برای خروجی مداوم فیلامنت ضروری است. طراحی باید شامل عناصر گرمایشی با کنترل دقیق دما و عایقکاری برای به حداقل رساندن اتلاف حرارت باشد. بازه دمایی معمولاً به مواد مورد استفاده بستگی دارد.

مکانیزم اکستروژن: سیستم محرک باید تغذیه روان و کنترلشده مواد اولیه به منطقه گرمایشی را تضمین کند. گزینهها شامل اکسترودرهای پیچدار برای اکستروژن پیوسته یا سیستمهای پیستونی برای دقت بالا میباشند.

طراحی پیچ: پیچ در یک میکرواکسترودر نقشی محوری در ذوب و اختلاط مواد اولیه ایفا میکند. طول نواحی مختلف میکرواکسترودر (تغذیه، فشردهسازی و اندازهگیری)، نسبت طول به قطر پیچ، شکل و فواصل پرهها در نواحی مختلف، عمق کانالها، جنس پیچ و ... از جمله پارامترهای مؤثر در طراحی پیچ هستند.

سیستم خنککننده: خنکسازی سریع بلافاصله پس از اکستروژن به حفظ شکل فیلامنت و اطمینان از قطر یکنواخت کمک میکند. از آن جهت که انتقال مایعات به داخل اتاق تمیز با محدودیتهایی مواجه است، باید مکانیزمی برای خنکسازی مؤثر در فضای کنترلشده طراحی شود تا بلورینگی مطلوب در مواد خروجی حاصل شود.

سیستمهای موتوری و کنترلی: موتورها با دقت بالا مانند موتورهای استپر معمولاً برای کنترل دقیق سرعت اکستروژن فیلامنت استفاده میشوند. یک مکانیزم بازخوردی برای نظارت بر نرخ اکستروژن و تنظیم پارامترها بهصورت دینامیکی میتواند عملکرد را بهبود بخشد.

جنس میکرواکسترودر: اجزای میکرو اکسترودر باید در برابر دماهای بالا و تنشهای مکانیکی مقاومت کنند. جنس میکرواکسترودر باید به گونهای باشد که قابلیت رساندن و حفظ دمای عملکردی در بازه ۵۰ تا ۳۰۰ درجه سانتیگراد را داشته باشد.

چالش نیاز فناورانه:

- قابلیت استریل قطعات داخلی با استفاده از روش اتوکلاو

- محدودیت در ابعاد و وزن میکرواکسترودر بهدلیل نصب بر روی دستگاه فعلی

- طراحی مکانیزم خنکسازی مؤثر بهدلیل محدودیتهای انتقال مایعات به اتاق تمیز

گامهای تحقیقاتی:

گامهای تحقیقاتی اصلی طرح پیشنهادی حاضر شامل موارد زیر میباشد:

- مطالعه و بررسی الگوهای موجود

- طراحی مفهومی بدنه اکسترودر (از نظر ظاهری، ابعادی و نحوه خوراکدهی به اکسترودر)

- طراحی پیچ اکسترودر

- انجام مدلسازی کامپیوتری جهت رسیدن به محدوده حرارتی عملیاتی تعیین شده

- طراحی سیستم خنککننده

- انتخاب مواد برای محفظه اکسترودر (جنس فلز و قطعات پلیمری مورد استفاده در ساختار میکرواکسترودر بایستی دارای کمترین میزان خوردگی و بیشترین نسبت وزن به حجم باشند)

- ساخت نمونه اولیه فیزیکی میکرواکسترودر

- تست و بهینهسازی نمونه اولیه فیزیکی میکرواکسترودر

- یکپارچهسازی میکرواکسترودر با سختافزار و نرمافزار چاپگر سهبعدی

- بررسی فیلامنت تهیه شده توسط میکرواکسترودر از نظر زیستسازگاری

- بهینهسازیهای لازم برای دستیابی به خروجی قابل تجاریسازی (از قبیل تهیه دستورالعملها، نحوه بستهبندی، برچسبهای قابل نصب بر روی بدنه دستگاه)

الزامات طرح:

- وزن میکرواکسترودر کمتر از ۴ کیلوگرم

- اندازه کوچکتر از مکعبی به ابعاد ۲۵در۸در۳ سانتیمتر مکعب

- امکان استریل قطعات داخلی با استفاده از روش اتوکلاو

- امکان نصب بر چاپگر طراحی شده توسط شرکت متقاضی با استفاده از ۵ عدد پیچ M4

- استفاده از یک عدد موتور الکتریکی DC از نوع استپر با چهار سیم ورودی بهعنوان منبع حرکتی میکرواکسترودر

- یکنواختی فیلامنتهای پلیمری و/یا کامپوزیتی تولید شده توسط میکرواکسترودر و قطر ۱.۷۵ میلیمتر

- توانایی تولید کمتر از ۳ کیلوگرم گرانول در روز

- بهینهسازی فرآیندهای ذوب و تبلور مجدد مذاب در امتداد پیچ با کنترل دقیق حرارتی

- قابلیت حفظ دما و عملکرد در بازه ۵۰ تا ۳۰۰ درجه سانتیگراد

- سیستم خنککننده بدون استفاده از مایعات

- همخوانی میکرواکسترودر با نرمافزارهای چاپگر سهبعدی (Simplify و Repetier_Host)

- یکپارچهسازی میکرواکسترودر با سختافزار چاپگر سهبعدی Marlin Firmware

خروجی نهایی پژوهش:

نتیجه نهایی این طرح، توسعه و ساخت یک اکسترودر صنعتی پیشرفته است که با قابلیت نصب بر روی چاپگر سهبعدی بهصورت یک ماژول جانبی، عملکرد مطلوبی در تولید فیلامنتهای زیستسازگار پلیمری و کامپوزیتی در فضای اتاق تمیز ارائه دهد.

تسهیم مالکیت فکری

- مالکیت معنوی: مجری در مالکیت معنوی ناشی از اجرای پژوهش سهیم خواهد بود و انتشار مقاله مشترک توسط مجری و متقاضی در ژورنالهای داخلی و خارجی، ارائه مقاله در کنفرانسها و سمینارها با موافقت و اشاره بهنام همه دستاندرکاران مجاز خواهد بود.

- مالکیت منافع مادی: با توجه به مدل کسبوکار شرکت متقاضی، منافع مالی ناشی از توسعه این فناوری قابل اشتراک بین متقاضی و مجری میباشد.

نحوه پذیرش

پذیرش طرحها رقابتی است و از بین پروپوزالهای دریافتی، موردی که شرایط زیر را داشته باشد، در اولویت خواهد بود:

- ترکیب متخصصین تیم پیشنهادی مرتبط باشد.

- افراد پیشنهادشده، دارای سابقه پژوهشی و فنی در آن موضوع باشند.

- زمانبندی، هزینه و شرح خدمات، متناسب و مرتبط با پژوهش موردتقاضا باشد. (در این بخش، مجری میتواند برآورد اولیه خود را اعلام کند اما بدیهی است جزئیات اجرایی در ابتدای امر مشخص نیست و مجری و کارفرما با علم به این موضوع وارد این توافق خواهند شد)

- پروپوزال، طبق فرمت پیشنهادی بنیاد، تهیه و از طریق سامانه کایپر ارسال شده باشد.

- فونت حروف و اعداد فارسی B Nazanin و اندازه قلم ۱۳ و فونت حروف و اعداد انگلیسی، Times New Roman و اندازه قلم ۱۱ باشد.

هزینههای قابل قبول

- حقالتحقیق نیروی انسانی

- تستها و آنالیزها؛

- خدمات؛

- مواد اولیه.

حوزههای اولویتدار

- مهندسی مکانیک

- مهندسی پلیمر

واجدین شرایط

پژوهشگر اصلی تیم لازم است عضو هیئتعلمی فعال یکی از دانشگاهها و مؤسسات آموزش عالی کشور باشد. پس از دریافت پروپوزال از طریق سامانه، ارزیابی انجام گرفته و در صورت کسب امتیاز بالا، تیم برگزیده جهت مذاکره با بنیاد و شرکت متقاضی دعوت خواهد شد.

فایلهای پیوست

تاریخ فراخوان

کلیه افراد واجد شرایط به مدت یک ماه از تاریخ انتشار فراخوان یعنی تا پایان اسفندماه فرصت دارند که پروپوزال خود را از طریق سامانه کایپر برای بنیاد ملی علم ایران ارسال نمایند.

مبلغ حمایت

پژوهش پیشنهاد شده تا سقف ۸۰ درصد، حداکثر ۲/۵ میلیارد تومان، توسط بنیاد ملی علم ایران حمایت خواهد شد. بدیهی است که مابقی هزینهها باید توسط شرکت متقاضی ارائه دهنده پژوهش تأمین شود.

شیوه ثبت نام و ارسال درخواست

متقاضیان جهت ثبتنام میتوانند به سامانه کایپر مراجعه و از طریق بخش متقاضیان/ پژوهشگران اقدام نمایند. درصورتیکه در این سامانه پروفایل مشخصات فردی ندارید ابتدا ثبتنام نموده و سپس بهوسیله نام کاربری (Email) رمز عبور اعطا شده وارد سامانه شوید. پس از ورود در بخش ارسال طرح جدید میتوانید از کارتابل پژوهش عمیق شرکتهای دانشبنیان اقدام به ارسال طرح نمایید.

مسئول پاسخگویی

پژوهشگران پس از مطالعه توضیحات فراخوان و آیین نامههای مربوطه در پورتال بنیاد علم، در صورت داشتن هر گونه ابهام یا سؤال در خصوص فرایند ارسال طرح، شرایط و محتوای علمی فراخوان میتوانند از پروفایل خود در سامانه کایپر با کارگروه دانشبنیان از طریق تیکت، یا با ایمیل hatamkhani.a@insf.org سؤالات خود را مطرح نمایند و یا با شماره تلفن ۰۲۱۸۲۱۶۱۳۵۰(آقای حتمخانی) تماس حاصل فرمایند.

ارسال نظرات